Openair-Plasma® nel confezionamento dei semiconduttori

Openair-Plasma® nel confezionamento dei semiconduttori Il plasma pulisce e attiva le superfici in linea, in modo rapido e controllato. Nel settore dei semiconduttori, in particolare, ciò consente un controllo del processo altamente privo di particelle, che riduce gli scarti e aumenta la qualità. Oltre alla perfetta adesione e alla bagnabilità ottimale, ne beneficiano anche la durata e la stabilità del prodotto: i guasti dell'interfaccia come la delaminazione (IDM) o la fessurazione interna (CCM) possono essere notevolmente ridotti grazie a un pretrattamento al plasma mirato.

La qualità dell'interfaccia è fondamentale

Il plasma pulisce e attiva le superfici in linea, in modo rapido e controllato. Nell'industria dei semiconduttori, in particolare, ciò consente un controllo del processo altamente privo di particelle, che riduce gli scarti e aumenta la qualità. Oltre alla perfetta adesione e alla bagnabilità ottimale, ne beneficiano anche la durata e la stabilità del prodotto: i guasti dell'interfaccia come la delaminazione (IDM) o la fessurazione interna (CCM) possono essere significativamente ridotti al minimo attraverso un pretrattamento al plasma mirato.

I moderni prodotti a semiconduttori sono costituiti da sistemi complessi multimateriale, dal metallo/metallo al metallo/polimero a varie combinazioni di polimeri. La loro affidabilità dipende in modo cruciale dalla pulizia e dalla permanenza del legame delle interfacce dei materiali. Anche i più piccoli difetti in queste interfacce portano a delaminazione, crepe o guasti imprevisti.

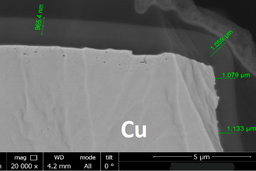

Quattro fattori principali possono compromettere la qualità di questa interfaccia critica. Gli ossidi che si formano in aree indesiderate possono ostacolare il corretto legame e il contatto elettrico.

Una scarsa bagnabilità della superficie impedisce un'adesione uniforme e un flusso affidabile del materiale durante il processo di giunzione. Inoltre, la contaminazione da particelle o residui può creare difetti che indeboliscono la connessione o portano a guasti prematuri. Infine, le differenze nei coefficienti di espansione termica (CTE mismatch)possono causare stress meccanico e microfessurazioni durante i cambiamenti di temperatura, riducendo ulteriormente l'affidabilità a lungo termine dell'interfaccia.

Tutte queste sfide possono ora essere affrontate efficacemente con la tecnologia al plasma, senza l'uso di sostanze chimiche nocive, costose tecnologie sottovuoto o gas speciali.

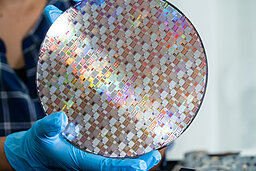

Pulizia dei wafer: plasma a pressione atmosferica, massima purezza

I dispositivi a semiconduttori avanzati iniziano con le superfici dei wafer più pure, poiché ogni fase del processo dipende da esse. I wafer di silicio, i chip e i semiconduttori ad alte prestazioni sono estremamente sensibili: anche la più piccola contaminazione può influire sulle prestazioni e sulla resa. Tradizionalmente, la pulizia dei wafer richiedeva sistemi al plasma a bassa pressione in camere a vuoto sigillate.

L'avvento della tecnologia Openair-Plasma® ha trasformato tutto questo: ora il plasma a pressione atmosferica consente di ottenere una pulizia delle superfici a livello nanometrico in linea, senza vuoto né ritardi nella produzione. Eliminando la fase di vuoto, Openair-Plasma® semplifica i flussi di lavoro e migliora l'automazione.

I wafer possono passare direttamente dal taglio e dalla lucidatura al trattamento al plasma, ottenendo la completa rimozione di carboidrati e particelle. Il risultato: meno errori, produzione più veloce e maggiore efficienza di processo.

Questo processo al plasma in linea senza vuoto garantisce la massima purezza della superficie per tutti i materiali semiconduttori. Fornisce una pulizia affidabile e ripetibile senza l'uso di prodotti chimici e senza tempi di inattività della produzione. La tecnologia può essere facilmente integrata nelle linee di produzione automatizzate, contribuendo a ridurre i costi di produzione e, allo stesso tempo, riducendo l'impatto ambientale.

Risultato: ogni wafer entra nel flusso di lavoro di confezionamento perfettamente preparato per il wire bonding, il die attach o qualsiasi fase successiva, garantendo un'affidabilità superiore del dispositivo fin dall'inizio.

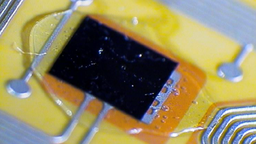

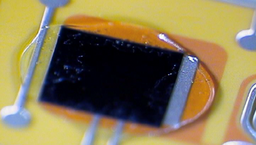

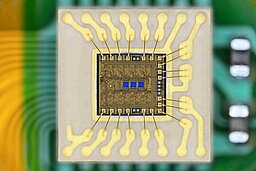

Die attach e interconnessione

Una connessione perfetta è al centro di ogni moderno processo di confezionamento dei semiconduttori. Superfici contaminate e mal preparate portano a errori di incollaggio, delaminazione, “non adesione al pad” e guasti prematuri.

In processi come il wire bonding, il die bonding (flip chip) e il moderno bonding adesivo, la qualità della superficie determina l'affidabilità e le prestazioni. Openair-Plasma® pulisce e attiva tutte le superfici critiche: substrato, pad di collegamento, chip/die. Gli strati di ossido e i residui di disturbo vengono rimossi e la bagnabilità e l'adesione vengono regolate in modo ottimale.

Lead Frame – Riduzione dell'ossido

Gli strati di ossido sui lead frame metallici possono indebolire o impedire connessioni forti e affidabili nei dispositivi a semiconduttori. Con Openair-Plasma® e lo strumento REDOX®, questi strati di ossido indesiderati vengono rimossi in linea, a secco e senza camere a vuoto, integrandosi perfettamente nel processo di produzione. Il risultato è una migliore qualità di incollaggio, sia dal punto di vista elettrico che meccanico, insieme a maggiore resa produttiva, riduzione degli scarti e condizioni superficiali costanti e ripetibili per la massima affidabilità del processo.

Die Bonding: perché il plasma è indispensabile prima del processo di fissaggio dei die?

La qualità del processo di fissaggio dei die è fondamentale per l'affidabilità e le prestazioni di ogni dispositivo a semiconduttore. Incollaggi irregolari, vuoti o die mal aderenti possono compromettere la funzionalità dal primo utilizzo fino alla fine della vita utile del dispositivo. Openair-Plasma® garantisce che ogni die e substrato abbia un inizio perfetto: i residui organici e gli strati di ossido vengono completamente rimossi in linea e le superfici vengono attivate con precisione, senza vuoto o sostanze chimiche aggressive. La differenza è evidente: senza il trattamento al plasma, si verificano più spesso vuoti, delaminazioni e problemi di adesione, mentre con il plasma ogni die viene incollato in modo sicuro, saldo e pulito.

I vantaggi includono la massima affidabilità del processo e qualità dell'incollaggio, la rimozione pulita di tutti i contaminanti e una migliore adesione per adesivi, resine epossidiche e saldature. La perfetta bagnabilità riduce i vuoti e la delaminazione, garantendo prestazioni affidabili del dispositivo anche sotto stress termico e meccanico. Ciò porta a una maggiore resa, meno sprechi e una qualità del prodotto costante.

In breve, con Openair-Plasma®, ogni fase di incollaggio dei die diventa un capolavoro tecnologico, fornendo semiconduttori che funzionano in modo impeccabile in tutte le condizioni.

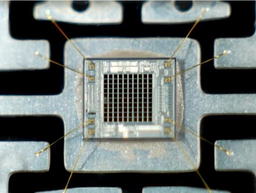

Una connessione perfetta della saldatura a filo è la spina dorsale di ogni moderno circuito integrato e inizia con una superficie assolutamente pulita e attivata. Anche i minimi residui, come ossidi o contaminanti organici, portano a un “non incollaggio sul pad”, a una scarsa resistenza al taglio o persino a guasti prematuri.

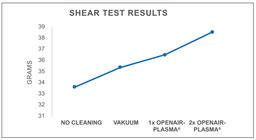

Solo l'attivazione al plasma crea le condizioni necessarie: i contaminanti vengono completamente rimossi e la superficie del pad di saldatura viene attivata al massimo. Ciò non solo garantisce una presa più forte del filo, ma anche una stabilità elettrica e meccanica affidabile. Difetti come saldature deboli, sollevamento della saldatura o costose rilavorazioni vengono drasticamente ridotti. Il risultato: maggiore resa, risultati stabili e ripetibili e un vantaggio decisivo in termini di qualità in ogni flusso di lavoro di confezionamento.

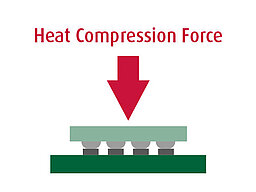

Incollaggio a termocompressione (TCB): il plasma garantisce connessioni perfette senza flusso

Con i processi Openair-Plasma® e REDOX®, si creano le condizioni ideali anche per le applicazioni di incollaggio più esigenti, garantendo un imballaggio avanzato affidabile e prestazioni di alto livello. Queste innovative tecnologie di trattamento delle superfici consentono connessioni stabili e prive di vuoti senza la necessità di flussante, fornendo la massima affidabilità e ripetibilità del processo. Allo stesso tempo, supportano una produzione rispettosa dell'ambiente ed economica, offrendo al contempo un'affidabilità elettrica e meccanica superiore per prestazioni e qualità del prodotto a lungo termine.

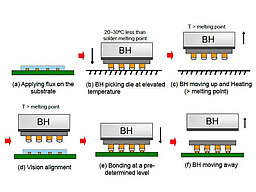

Plasma prima della fusione

Nel Thermo-Compression Bonding (TCB), la qualità della superficie determina l'affidabilità e le prestazioni dell'intero collegamento. Il trattamento al plasma prima della fusione crea una superficie uniforme e ad alta energia e garantisce un comportamento di bagnabilità ottimale. Ciò riduce significativamente la quantità di flussante necessaria, rendendo l'incollaggio più affidabile e aumentando in modo misurabile l'affidabilità del dispositivo.

TCB senza flussante

La rimozione degli ossidi metallici è particolarmente importante nei processi TCB senza flussante. In questo caso, la tecnologia REDOX® di Plasmatreat offre una riduzione al plasma automatizzata e integrabile in linea: le superfici metalliche vengono completamente pulite e attivate durante il processo di produzione in corso e gli strati di ossido vengono rimossi, senza l'uso di sostanze chimiche o processi a umido.

Preparazione dell'incapsulamento

Un incapsulamento protettivo stabile e affidabile a lungo termine è la colonna portante dei moderni componenti a semiconduttori. Tuttavia, anche il miglior materiale di incapsulamento può raggiungere la sua piena efficacia solo se le superfici sono preparate in modo ottimale. Residui invisibili, ossidi o scarsa bagnabilità portano rapidamente a delaminazione, sacche d'aria o difetti, compromettendo così le prestazioni elettriche e la stabilità a lungo termine del pacchetto.

L'attivazione mirata al plasma prima dell'incapsulamento crea condizioni superficiali perfette: l'incapsulante può essere distribuito in modo affidabile e senza bolle, aderisce a tutti i materiali rilevanti e garantisce così una protezione duratura e completa, anche nelle condizioni più difficili.

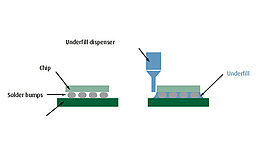

Attivazione prima del riempimento

Un'energia superficiale elevata e uniforme è il presupposto fondamentale affinché i materiali di riempimento bagnino in modo affidabile e scorrano senza soluzione di continuità. Con Openair Plasma®, le superfici dei substrati vengono attivate direttamente nel processo in linea, garantendo una distribuzione ottimale dell'underfill e un'adesione affidabile. Allo stesso tempo, anche le particelle più fini e i residui della fase di taglio vengono rimossi completamente. Il risultato: formazione perfetta dei raccordi, riduzione significativa delle sacche d'aria (vuoti) e incapsulamento che offre la massima protezione affidabile nell'uso quotidiano e in condizioni di stress.

Preparazione della superficie per lo stampaggio e l'incapsulamento

La qualità della superficie del substrato è fondamentale per uno stampaggio affidabile e un incapsulamento protettivo. Tutti i materiali coinvolti, dai lead frame e dai fili sottili agli incapsulanti avanzati, devono essere accuratamente puliti, privi di ossidazione e altamente reattivi. Solo così è possibile garantire un flusso di materiale senza soluzione di continuità, la massima adesione e la stabilità a lungo termine.

Openair-Plasma® offre una gamma di processi specializzati per ottenere questo risultato. La pulizia al plasma rimuove tutti i residui organici e inorganici che potrebbero compromettere l'adesione o causare delaminazione. La riduzione al plasma elimina anche gli ossidi metallici più fini, creando superfici altamente attive che sono chimicamente legabili. Il rivestimento PlasmaPlus® Nano applica una barriera sottile e uniforme che protegge dall'umidità migliorando la compatibilità dei materiali.

Insieme, questi processi garantiscono un flusso ottimale dei materiali di riempimento, prevengono la formazione di sacche d'aria e consentono la piena conformità agli standard REACH e MSL1, offrendo la massima affidabilità anche nelle condizioni di produzione e di funzionamento più impegnative.

Per applicazioni di imballaggio particolarmente impegnative, i rivestimenti al plasma su scala nanometrica garantiscono un legame ottimale tra i composti epossidici per stampi (EMC) e i substrati o gli stampi preparati. Il risultato: adesione superiore, massima affidabilità e prestazioni costanti, anche sotto i carichi termici e meccanici più elevati. Questi rivestimenti nano creano superfici altamente attive e su misura che prevengono efficacemente la delaminazione e la fessurazione. Ciò mantiene l'imballaggio stabile e durevole, dal primo test funzionale agli anni di utilizzo sul campo. Meno difetti, più produzione e qualità costantemente elevata.

Rivestimenti barriera: protezione a livello atomico per circuiti integrati sensibili

I moderni rivestimenti barriera come PlasmaPlus® forniscono ai componenti semiconduttori sensibili una protezione affidabile contro l'umidità, la migrazione e un'ampia gamma di influenze ambientali. Lo strato protettivo atmosferico ultrasottile, tipicamente spesso solo da 700 a 1.000 nanometri, forma uno scudo efficace attorno ai componenti interni. Questa tecnologia di rivestimento avanzata offre una protezione affidabile contro l'acqua e la contaminazione ionica, garantisce l'isolamento elettrico e prestazioni a lungo termine e mantiene un'elevata resilienza sotto stress termico e meccanico. Di conseguenza, ogni pacchetto IC rimane completamente funzionale ed elettricamente stabile, anche nelle condizioni ambientali più difficili.

Pulizia e marcatura dell'assemblaggio finale

I vantaggi di questo approccio sono immediatamente evidenti: i prodotti finali rimangono completamente privi di particelle e residui fino al punto di consegna, garantendo i massimi standard di pulizia e precisione.

Allo stesso tempo, è possibile applicare una marcatura sicura e permanente su qualsiasi superficie, garantendo tracciabilità e durata. Riducendo al minimo gli scarti, si ottiene la massima resa, rendendo i processi efficienti ed economici.

Durante tutta la produzione, l'affidabilità del processo e la garanzia di qualità completa sono mantenute fino alla fase finale. Solo con prodotti finali puliti e preparati in modo ottimale è possibile garantire una vera affidabilità della produzione, consentendo di fornire costantemente la perfezione e superare le aspettative dei clienti dall'inizio alla fine.