Adhésion au métal dans la fabrication moderne

Dans presque tous les secteurs industriels, la question se pose : comment assembler des métaux de manière sûre et durable sans recourir uniquement à des vis, des rivets ou des soudures ? L'adhésion au métal est au cœur de ce défi. Si les métaux offrent naturellement une énergie de surface élevée et donc de bonnes conditions pour le collage, des obstacles réels tels que les oxydes, les lubrifiants ou les revêtements font souvent obstacle à une adhérence fiable. Le choix du prétraitement et de la technologie d'adhésif appropriés est donc un facteur décisif pour l'efficacité de la production, la qualité des produits et la stabilité à long terme.

La pertinence s'étend à tous les secteurs : dans le secteur automobile, les adhésifs permettent une construction légère en assemblant de l'aluminium ou des matériaux mixtes sans ajouter de poids excessif. Dans l'aviation, la technologie de collage réduit les points de perçage et les concentrations de contraintes dans les structures à parois minces. Dans l'électronique et la mobilité électrique, une adhérence fiable garantit les performances des capteurs, des batteries et des boîtiers dans des conditions thermiques et mécaniques exigeantes. Même dans le domaine de la technologie médicale, les solutions d'adhérence sans résidus et biocompatibles jouent un rôle central pour garantir la sécurité et la fonctionnalité.

Une forte adhérence aux métaux est donc plus qu'un détail technique, c'est un facteur clé d'innovation et de compétitivité dans la fabrication moderne.

Base technique de l'adhérence aux métaux

L'adhérence décrit l'attraction entre deux matériaux différents à leur interface, tandis que la cohésion fait référence à la résistance interne d'un matériau lui-même. Pour une liaison fiable aux surfaces métalliques, les deux doivent fonctionner ensemble : l'adhésif doit adhérer au substrat (adhérence) et résister aux contraintes internes (cohésion).

Différents mécanismes contribuent à l'adhérence. L'adhérence mécanique se produit lorsqu'un adhésif pénètre dans les irrégularités de la surface, créant ainsi un verrouillage par complémentarité de forme. L'adhérence chimique repose sur des liaisons covalentes ou ioniques entre l'adhésif et le substrat, qui offrent souvent la connexion la plus solide et la plus durable. L'adhérence physique repose sur des forces intermoléculaires plus faibles, telles que les interactions de van der Waals, qui peuvent néanmoins jouer un rôle dans la stabilisation de la liaison.

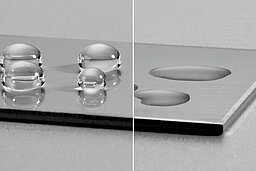

Un facteur décisif pour la liaison avec les métaux est leur élevée énergie libre de surface. Par rapport aux plastiques ou aux composites, les métaux permettent naturellement aux liquides de bien se répandre, à condition que la surface soit propre. Cette mouillabilité peut être quantifiée par l'angle de contact : plus l'angle est faible, mieux l'adhésif mouille la surface et forme un contact intime. La présence de couches d'oxyde, qui se forment spontanément sur des métaux tels que l'aluminium, le cuivre et le magnésium, influence considérablement l'adhérence. Ces couches peuvent soit favoriser l'adhérence en créant des sites polaires chimiquement actifs, soit l'affaiblir lorsqu'elles sont faiblement liées et sujettes à la délamination.

Différents métaux présentent différents défis en matière d'adhérence :

- Aluminium : adhère principalement à sa couche d'oxyde, qui n'est pas toujours stable ; un prétraitement mécanique ou au plasma améliore la fiabilité.

- Acier inoxydable : adhère généralement bien, mais les surfaces polies miroir peuvent avoir une énergie de surface trop faible et nécessiter un rugosification.

- Acier doux : sujet à la corrosion ; la préparation de la surface et le collage protecteur sont essentiels.

- Cuivre et alliages de cuivre : surfaces hautement réactives qui s'oxydent rapidement, nécessitant un nettoyage approprié et un traitement rapide.

Dans la pratique, la compréhension de ces principes fondamentaux (énergie de surface, mouillabilité, comportement de l'oxyde et mécanismes d'adhérence) est essentielle pour choisir les adhésifs et les prétraitements appropriés pour un collage métallique solide et durable.

Une liaison solide et durable avec le métal dépend moins de l'adhésif lui-même que de l'état du substrat. Même si les métaux présentent généralement une énergie libre de surface élevée, la contamination, les oxydes ou les revêtements peuvent réduire considérablement la mouillabilité et l'adhérence. C'est pourquoi le prétraitement de surface, comme le nettoyage, le rugosification et l'activation, est souvent l'étape décisive pour obtenir une liaison fiable.

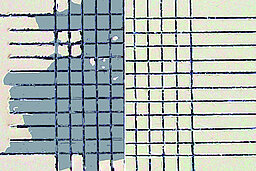

La préparation de la surface commence généralement par l'élimination des huiles, graisses et lubrifiants à l'aide de solvants ou de nettoyants alcalins. Sur l'aluminium, par exemple, la couche d'oxyde naturelle est instable et doit être éliminée ou stabilisée par abrasion, gravure ou anodisation. Les méthodes de rugosification telles que le meulage ou le sablage augmentent la surface effective et créent des structures micro-rétentives pour l'adhérence mécanique. Les prétraitements chimiques tels que la gravure à l'acide ou le nettoyage alcalin améliorent la polarité de la surface et éliminent les contaminants au niveau microscopique.

Une méthode de plus en plus importante est la technologie plasma. Le traitement au plasma active les surfaces métalliques sans contact mécanique, en modifiant les nanomètres supérieurs du matériau. Il en résulte une forte augmentation de l'énergie de surface, une meilleure mouillabilité et un processus d'activation propre, sélectif et respectueux de l'environnement, sans solvants ni produits chimiques agressifs. Pour les industries ayant des exigences élevées en matière de fiabilité des processus, le prétraitement au plasma est considéré comme une alternative durable aux méthodes de nettoyage traditionnelles.

Comparaison : les prétraitements mécaniques et chimiques sont bien établis et très efficaces, mais ils nécessitent de la main-d'œuvre, des consommables et génèrent souvent des déchets. L'activation par plasma, en revanche, est plus propre et plus contrôlable, mais elle nécessite un investissement en équipement. Dans la pratique, les entreprises combinent souvent plusieurs méthodes (par exemple, nettoyage au solvant + activation par plasma) pour garantir une adhérence reproductible.

Malgré une énergie de surface théorique élevée, dans la pratique, les métaux ne parviennent souvent pas à adhérer comme prévu. La raison principale en est la présence de résidus (huiles d'usinage, agents de démoulage ou empreintes digitales) qui font obstacle à la mouillabilité. Un nettoyage insuffisant ou un choix inadéquat de prétraitement peut laisser des couches d'oxyde fragiles, en particulier sur l'aluminium, qui se délaminent par la suite. Les métaux revêtus ou peintsprésentent un autre défi, car l'adhésif se lie au revêtement et non au métal de base, ce qui signifie que l'adhérence du revêtement devient le facteur limitant.

Un autre risque est la corrosion galvanique, qui se produit lorsque des adhésifs sont utilisés de manière incorrecte entre des métaux dissemblables sans tenir compte de la compatibilité électrochimique. Cela peut entraîner une défaillance inattendue, même si la force d'adhérence initiale est élevée. Enfin, une idée fausse fréquente réside dans la croyance en des « adhésifs universels ». Si certains produits sont commercialisés comme étant universellement applicables, un collage industriel fiable nécessite des systèmes adhésifs sur mesure combinés à une stratégie de prétraitement appropriée.

Activation par plasma des surfaces métalliques pour des collages plus solides

Le traitement au plasma est l'une des technologies les plus efficaces pour améliorer l'adhérence aux métaux. Contrairement aux procédés purement mécaniques ou chimiques, le plasma agit sur les couches atomiques supérieures du substrat, modifiant sa surface sans affecter ses propriétés globales. On peut distinguer trois effets : le nettoyage(élimination des résidus organiques et des films minces), l'activation (augmentation de l'énergie de surface pour une meilleure mouillabilité) et la fonctionnalisation (introduction de groupes chimiques qui permettent une interaction plus forte avec les adhésifs et les revêtements).

Son principal avantage réside dans sa précision et sa sélectivité. Le traitement au plasma peut cibler uniquement la zone de liaison, laissant les autres zones fonctionnelles intactes. Comme le processus est sans contact et fonctionne à basse température, la surface métallique n'est pas endommagée mécaniquement ni surchauffée. Comparé au nettoyage au solvant ou à la gravure chimique agressive, le plasma est respectueux de l'environnement, reproductible et plus sûr, car il élimine l'utilisation de produits chimiques dangereux et minimise les flux de déchets.

Utilisations industrielles de l'adhérence par plasma

- Industrie automobile : l'activation par plasma des pièces en aluminium ou en acier avant l'assemblage par adhésif ou le revêtement améliore la force d'adhérence et la résistance à la corrosion, en particulier dans les constructions légères.

- Technologie médicale : le nettoyage au plasma garantit des surfaces sans résidus et à haute énergie pour les revêtements biocompatibles ou l'assemblage d'instruments en acier inoxydable sans introduction de contaminants.

- Mobilité électrique et électronique : le prétraitement au plasma du cuivre ou de l'aluminium améliore l'isolation et l'adhérence dans les boîtiers de batteries, les capteurs ou les assemblages électroniques, où la fiabilité sous des charges thermiques et mécaniques est essentielle.

Du point de vue de la production, les systèmes plasma peuvent être intégrés directement dans les lignes de fabrication existantes. Les unités plasma en ligne traitent les pièces immédiatement avant le collage ou le revêtement, garantissant une grande stabilité du processus et éliminant les délais entre le prétraitement et l'application de l'adhésif. Le plasma est donc non seulement un catalyseur technique pour une adhérence plus forte, mais aussi un outil pour des processus de fabrication plus rationnels et plus durables.

Le choix de l'adhésif approprié pour le collage des métaux dépend de l'environnement d'application, du profil de charge et des exigences de traitement. Les différentes classes d'adhésifs offrent des avantages et des limites distincts, ce qui rend leur sélection cruciale pour obtenir des performances durables.

Les adhésifs époxy sont parmi les plus utilisés pour les métaux. Ils offrent une résistance élevée à la traction et au cisaillement, une excellente résistance à la température et une durabilité chimique et environnementale supérieure. Les époxy sont donc idéaux dans les secteurs de l'aérospatiale, de l'automobile et des machines industrielles, où la fiabilité sous l'effet de la chaleur et des milieux agressifs est essentielle. Leur principal inconvénient est leur temps de durcissement plus long et leur flexibilité moindre par rapport à d'autres systèmes.

Les adhésifs acryliques, en particulier les méthacrylates structuraux (MMA), sont appréciés pour leur durcissement rapide, leur haute résistance aux chocs et leur tolérance à une préparation de surface imparfaite. Dans les comparaisons en laboratoire, ils surpassent souvent les autres classes lorsqu'il s'agit d'assembler des métaux revêtus ou galvanisés. Leur équilibre entre rapidité, résistance et polyvalence les rend attrayants pour les transports et la construction, bien que leur odeur et leur exothermie pendant le durcissement puissent être des facteurs limitants.

Les cyanoacrylates (adhésifs instantanés) collent les métaux en quelques secondes et sont idéaux pour les petites pièces, les assemblages de précision ou les fixations rapides. Cependant, leur durabilité sous contrainte à long terme, humidité ou températures élevées est limitée. Il est préférable de les réserver aux collages secondaires ou aux composants non exposés à des conditions difficiles.

Les adhésifs polyuréthanes combinent flexibilité et forte adhérence, ce qui les rend bien adaptés aux applications soumises à des vibrations, des charges dynamiques ou une dilatation thermique. Leur résistance inhérente à l'humidité est un atout supplémentaire dans les environnements extérieurs ou humides. En contrepartie, leur résistance mécanique et thermique est inférieure à celle des époxydes ou des acryliques structuraux.

Au-delà de la chimie des adhésifs, les critères de sélection doivent inclure :

- Le type de charge (cisaillement, pelage, impact, vibration)

- La plage de température de fonctionnement et l'exposition aux produits chimiques ou à l'humidité

- Les différences de dilatation thermique entre les matériaux collés

- Les facteurs de traitement, tels que le temps de durcissement, la capacité de remplissage des interstices et la vitesse de production

Dans toutes les catégories, les adhésifs offrent des avantages évidents par rapport au soudage, au rivetage ou au vissage : ils répartissent les contraintes de manière plus uniforme, éliminent le besoin de perçage ou de chauffage, réduisent les risques de corrosion galvanique et permettent des conceptions légères et épurées. Pour ces raisons, les adhésifs structuraux sont de plus en plus utilisés comme principale méthode d'assemblage dans les industries où la résistance, la durabilité et l'efficacité doivent être équilibrées.

Mesure et documentation de l'adhérence pour une qualité maximale

Pour les applications industrielles, garantir la fiabilité à long terme des liaisons adhésives nécessite des mesures objectives et une documentation complète. L'adhérence dépendant fortement de l'état de la surface, les méthodes de test et de surveillance sont indispensables tant pour le développement que pour la production.

La mesure de l'angle de contact est le moyen le plus courant de vérifier la propreté et l'activation de la surface. Une goutte de liquide est placée sur la surface métallique et l'angle formé à l'interface est mesuré. Des angles de contact faibles indiquent une bonne mouillabilité et une énergie de surface élevée, qui sont des conditions préalables à une forte adhérence. Des techniques plus avancées calculent directement l'énergie libre de surface (SFE), ce qui permet aux entreprises de fixer des seuils quantitatifs pour un prétraitement acceptable.

Outre les tests de surface, la résistance mécanique du collage est évaluée à l'aide de procédures normalisées :

- Essais de traction (essais de résistance à la traction) : mesurent la force maximale nécessaire pour séparer les pièces collées sous tension.

- Essais de pelage : évaluent les performances du joint adhésif sous l'effet de forces de pelage, particulièrement critiques pour les composants minces ou flexibles.

- Essais de cisaillement : évaluent la capacité de charge lorsque des forces agissent parallèlement à la ligne de collage, simulant de nombreuses applications réelles.

La documentation et la reproductibilité sont tout aussi importantes. L'établissement de paramètres de processus clairs, tels que les étapes de prétraitement, le lot d'adhésif, les conditions de durcissement, et leur mise en relation avec les données d'essai garantissent la traçabilité et le contrôle de la qualité. Dans la production moderne, les systèmes de surveillance en ligne peuvent intégrer les données relatives à l'angle de contact ou aux essais de traction directement dans les systèmes de gestion de la qualité, faisant de l'adhérence un processus contrôlé et certifiable plutôt qu'un résultat variable.

Comment obtenir une bonne adhérence sur l'acier inoxydable ?

La plupart des aciers inoxydables adhèrent bien après dégraissage. Cependant, les surfaces polies miroir peuvent présenter une énergie de surface trop faible. Dans ce cas, un grainage (par exemple, par sablage) ou une activation par plasma améliore le mouillage et la force d'adhérence.

Que faire si le collage se détache ?

Vérifiez s'il y a une contamination, un prétraitement insuffisant ou une surcharge environnementale (température, humidité, contrainte). Réévaluez le choix de l'adhésif et assurez-vous que le nettoyage et le durcissement de la surface sont corrects. Des couches d'oxyde faibles ou instables (par exemple sur l'aluminium) en sont souvent la cause principale.

Comment trouver le bon appareil à plasma ?

Le choix dépend de la taille des pièces, du débit et du niveau d'intégration. Pour la production en ligne, les systèmes plasma automatisés sont adaptés ; pour la R&D ou les petites séries, les appareils compacts de paillasse offrent une grande flexibilité. Envisagez toujours des options de surveillance du processus afin de garantir la reproductibilité.

Quel adhésif convient le mieux à l'aluminium ?

L'aluminium forme des couches d'oxyde instables qui peuvent nuire à l'adhérence. Les époxydes ou les acryliques structuraux (MMA) donnent généralement les résultats les plus fiables, mais uniquement lorsqu'ils sont associés à un prétraitement approprié (abrasion + nettoyage ou activation plasma).

Comment puis-je améliorer l'adhérence sur le métal ?

Commencez par un nettoyage minutieux, éliminez les oxydes ou les revêtements si nécessaire, et utilisez l'activation au plasma pour obtenir une énergie de surface stable. Ensuite, adaptez le type d'adhésif à la charge, à l'environnement et aux contraintes de durcissement.

Quels tests garantissent des résultats fiables ?

Les mesures de l'angle de contact et de l'énergie de surface permettent de vérifier la préparation de la surface. Les tests de traction, de pelage et de cisaillement dans des conditions normalisées (ISO/ASTM) garantissent la résistance mécanique. La documentation de ces résultats est essentielle pour l'assurance qualité.

Quelle est l'importance du prétraitement de surface ?

Il est crucial. Même si les métaux ont une énergie de surface élevée, les résidus, les oxydes faibles ou les revêtements peuvent empêcher le mouillage. Sans un prétraitement approprié, même le meilleur adhésif ne peut compenser de mauvaises conditions d'adhérence.

Les adhésifs peuvent-ils remplacer le soudage ou le rivetage dans la construction métallique ?

Oui, dans de nombreux cas. Les adhésifs structuraux répartissent les contraintes de manière plus uniforme, empêchent la déformation thermique et évitent le perçage de trous. Cependant, la conception des joints et les exigences de charge doivent être soigneusement évaluées pour garantir une durabilité à long terme.

Comment éviter la corrosion galvanique lors du collage de métaux dissemblables ?

Utilisez des adhésifs comme couche isolante entre les métaux. Assurez-vous de bien recouvrir toute la zone de collage et choisissez des adhésifs résistants à la pénétration d'humidité, qui peut déclencher des effets galvaniques.

Quel est le rôle du temps de durcissement dans la fiabilité du collage ?

Le temps de durcissement a une incidence directe sur les performances de l'adhésif. Un durcissement insuffisant entraîne des collages fragiles et des défaillances prématurées. Respectez toujours les spécifications du fabricant en matière de température, de pression et de durée afin d'obtenir une résistance mécanique et une résistance chimique optimales.

Les adhésifs universels conviennent-ils au collage industriel des métaux ?

En général, non. Si les adhésifs « tout usage » peuvent offrir des solutions rapides, ils ne peuvent rivaliser avec la résistance, la durabilité et la résistance environnementale des adhésifs structuraux spécialisés adaptés aux métaux.